Масляный насос

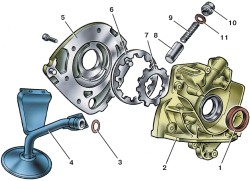

Рис. 2.75. Детали масляного насоса: 1 – передний сальник коленчатого вала; 2 – крышка насоса; 3 – резиновое уплотнительное кольцо; 4 – маслоприемник; 5 – корпус насоса; 6 – ведомая шестерня; 7 – ведущая шестерня; 8 – редукционный клапан; 9 – пружина клапана; 10 – пробка; 11 – уплотнительное кольцо

Выверните винты крепления корпуса 5 насоса и крышки 2, выньте корпус, ведомую 6 и ведущую 7 шестерни. Отверните пробку 10 редукционного клапана 8 и выньте пружину 9 с клапаном.

Выпрессуйте из крышки 2 насоса самоподжимной сальник 1 коленчатого вала.

При сборке насоса смажьте поверхность наружного диаметра сальника моторным маслом и запрессуйте его в крышку 2 до упора.

Осторожно закрепите крышку в тисках, установите шестерни фасками на вершинах зубьев внутрь корпуса 5 и заверните винты крепления корпуса и крышки.

Вставьте редукционный клапан, пружину и заверните пробку клапана, установив под пробку алюминиевое уплотнительное кольцо 11 толщиной (1,5±0,2) мм.

ПРЕДУПРЕЖДЕНИЕ

Перед сборкой насоса обязательно смажьте моторным маслом ведущую и ведомую шестерни, корпус в зоне шестерен, уплотнительное резиновое кольцо трубки маслоприемника и редукционный клапан.

После сборки насоса при проворачивании рукой шестерен они должны вращаться плавно, без заеданий и рывков.

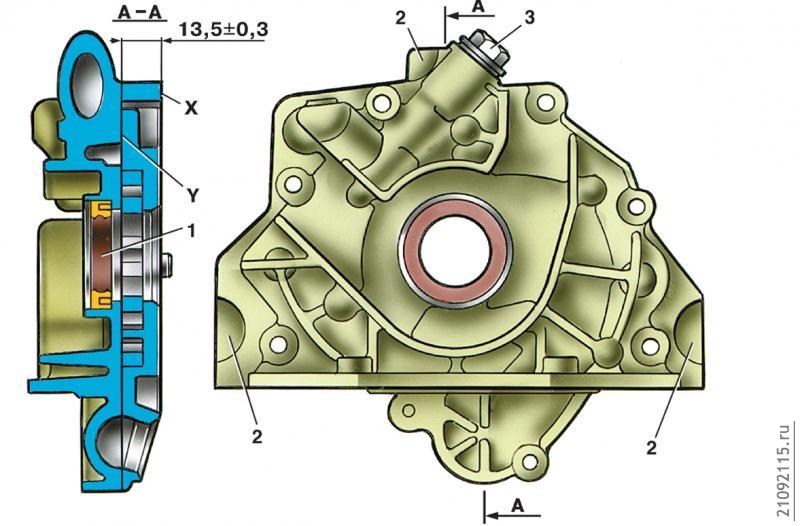

Рис. 2.76. Точки крепления крышки масляного насоса при фрезеровании плоскостей: 1 – сальник коленчатого вала; 2 – точки крепления крышки; 3 – пробка редукционного клапана; X, У – плоскости фрезерования

Алюминиевая крышка при проверке ее в зоне прилегания шестерен не должна иметь уступов, поверхность крышки должна быть плоской. При заметных износах зажмите крышку в точках 2 (рис. 2.76) и профрезеруйте поверхности X и У до размера (13,5±0,3) мм. Максимальный съем металла не должен превышать 0,2 мм.

Сальник 1 коленчатого вала замените новым и запрессуйте до упора. При запрессовке сальника усилие должно прикладываться как можно ближе к наружному диаметру сальника.

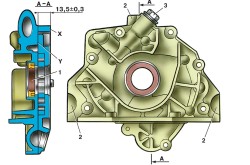

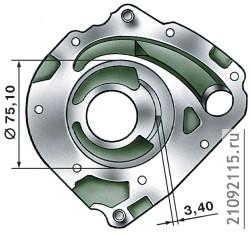

Рис. 2.77. Предельные износы корпуса масляного насоса

Рабочие поверхности корпуса насоса не должны иметь царапин. Предельный диаметр гнезда под ведомую шестерню не должен превышать 75,10 мм (рис. 2.77). Минимальная ширина сегмента должна быть не менее 3,40 мм.

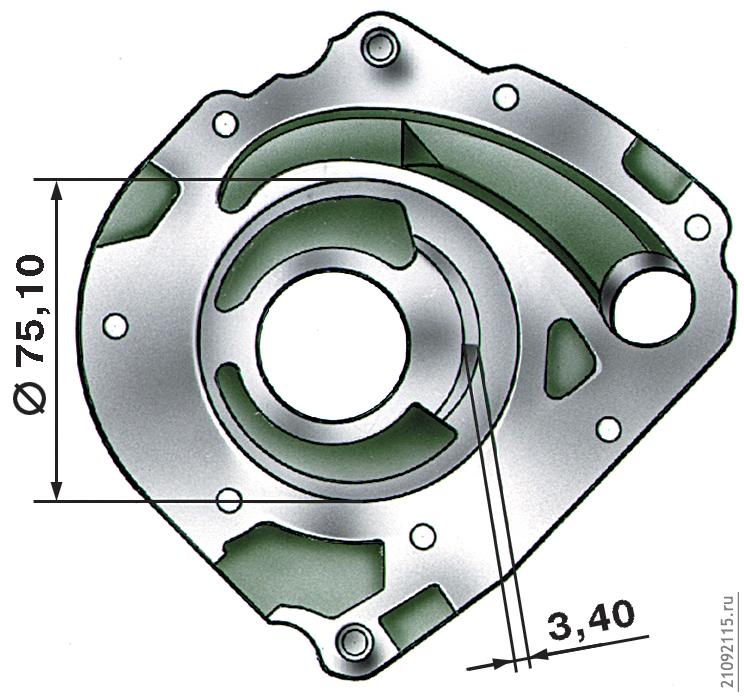

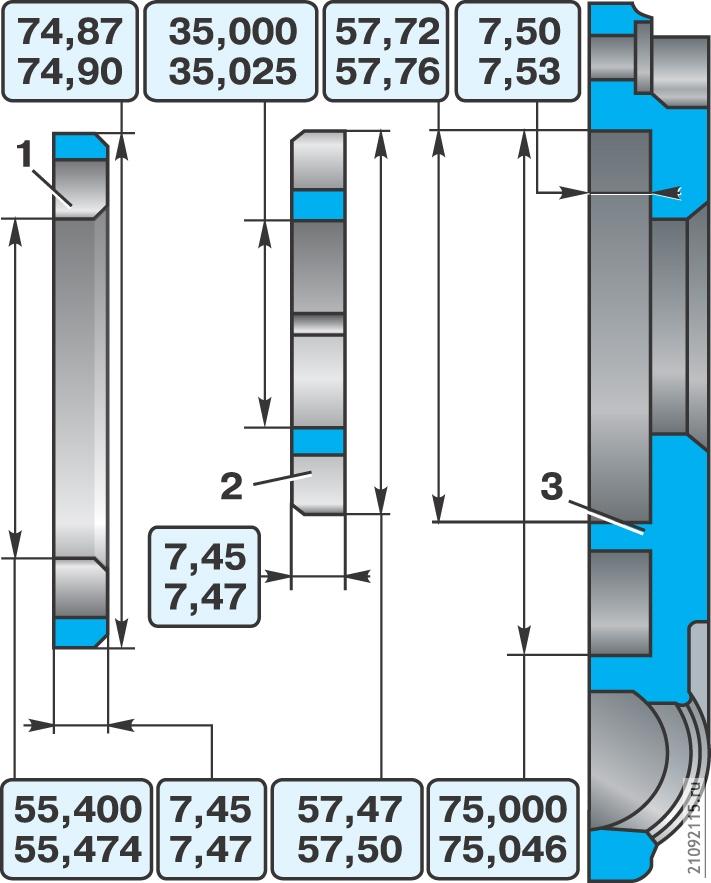

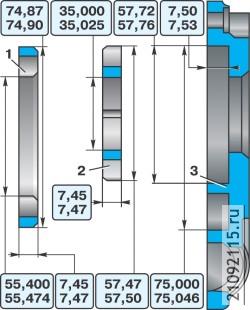

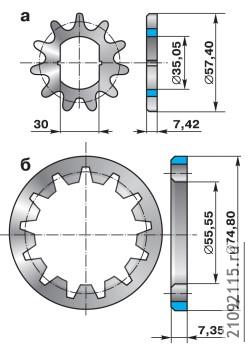

Рис. 2.78. Основные размеры новых деталей масляного насоса: 1 – ведомая шестерня; 2 – ведущая шестерня; 3 – корпус

Основные размеры новых деталей насоса показаны на рис. 2.78.

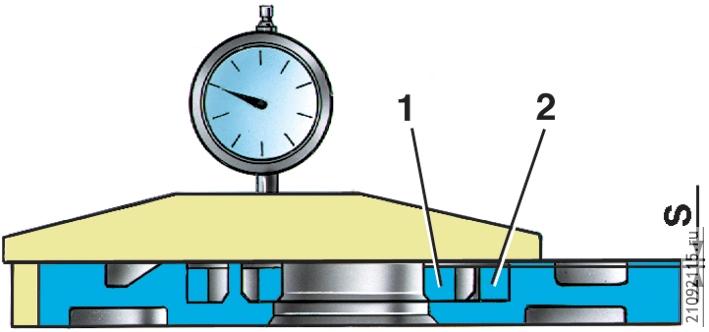

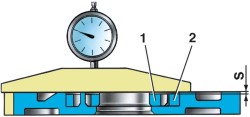

Рис. 2.79. Замер осевых зазоров шестерен масляного насоса: 1 – ведущая шестерня;

2 – ведомая шестерня; S – осевой зазор

Рис. 2.80. Предельные износы шестерен масляного насоса (размеры диаметров по вершинам зубьев даны для справок): а – ведущей шестерни; б – ведомой шестерни

Замерьте индикатором максимальные осевые зазоры (рис. 2.79), которые не должны превышать для ведущей шестерни 0,12 мм, для ведо-мой — 0,15 мм. Если зазоры превышают предельные значения, замените шестерни. Предельные износы шестерен даны на рис. 2.80. Если их размеры превышают предельные значения, также замените шестерни.

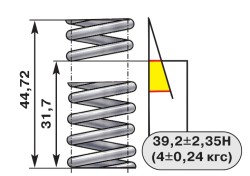

Рис. 2.81. Основные данные для проверки пружины редукционного клапана

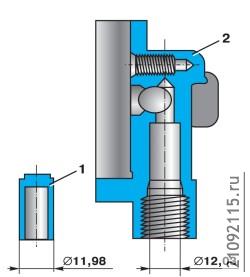

Рис. 2.82. Предельные износы редукционного клапана масляного насоса и отверстия под клапан: 1 – редукционный клапан; 2 – крышка масляного насоса

Проверьте упругость пружины редукционного клапана и сравните полученные данные с приведенными на рис. 2.81. Редукционный клапан 1 (рис. 2.82) и отверстие под клапан не должны иметь продольных рисок. Предельные размеры клапана и отверстия при износе показаны на рис. 2.82.