Проверка технического состояния

— диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть деформированы; неплоскостность тарелки перепускного клапана допускается не более 0,05;

— рабочие поверхности поршня, поршневого кольца, направляющей втулки, штока, цилиндра, плунжера буфера отдачи и деталей клапанов должны быть без задиров, вмятин и следов износа, могущих повлиять на нормальную работу стойки;

— рабочие кромки сальника должны быть без повреждений или износа;

— не допускаются риски, задиры и отслоения фторопластового слоя у направляющей втулки штока;

— пружины клапанов отдачи и сжатия, а также плунжера буфера отдачи должны быть целы и достаточно упруги;

— внутренняя поверхность корпуса стойки должна быть чистой, без рисок и повреждений, резьба должна быть в хорошем состоянии; проверьте герметичность корпуса стойки воздухом под давлением 0,3 МПа (3 кгс/см2); утечка воздуха недопустима;

— корпус стойки, кронштейн, чашка пружины и поворотный рычаг не должны иметь деформаций и разрушений;

— буфер хода сжатия и защитный кожух не должны иметь повреждений и разрушений.

Сварочные работы на стойке не допускаются, так как это может повлиять на изменение углов установки колес и на работоспособность стойки.

Рычаги подвески. Деформация рычагов подвески определяется приспособлением 67.7851.9508. Рычаг подвески в сборе с шаровым шарниром устанавливается так, чтобы оправка для центрирования сочленялась с конусом пальца шарового шарнира рычага, а установочные пальцы приспособления заходили в среднее и крайнее отверстия рычага.

Признаком деформации является невозможность введения без усилия установочных пальцев рычага или плохое сочленение оправки по конусу пальца шарнира.

Шаровые шарниры. Убедитесь в сохранности защитных чехлов шарниров. Разрывы, отслоения резины от металлической арматуры, следы утечки смазки через чехол недопустимы. Допускается незначительное выдавливание смазки через литниковое отверстие в корпусе шарового шарнира, расположенное в верхней части корпуса.

Проверьте, нет ли износа рабочих поверхностей шаровых шарниров, поворачивая вручную шаровой палец. Значительный (свыше 0,7 мм) свободный ход пальца или его заедание недопустимы.

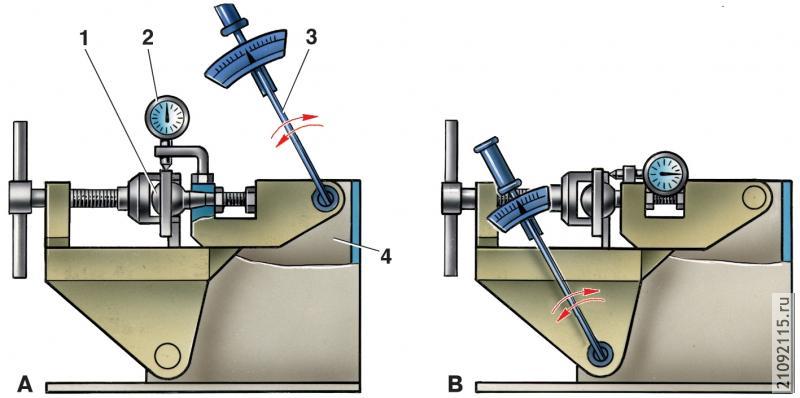

Рис. 4.17. Проверка шарового шарнира на приспособлении 02.8701.9502: А – схема проверки радиального зазора; В – схема проверки осевого зазора: 1 – шаровой шарнир; 2 – индикатор; 3 – динамометрический ключ; 4 – приспособление 02.8701.9502

Точная проверка состояния шарового шарнира по величине радиального и осевого зазора проводится на приспособлении 02.8701.9502. Для этого установите шаровой шарнир 1 (рис. 4.17) в гнездо приспособления и зажмите его винтом. Установите в кронштейн приспособления индикатор 2 так, чтобы его ножка упиралась в боковую поверхность корпуса шарнира, а стрелка индикатора стояла на нуле.

Установите динамометрический ключ 3 в верхнее гнездо приспособления и, приложив к нему момент 196 Н·м (20 кгс·м) попеременно в обе стороны, определите по индикатору суммарный радиальный зазор в шаровом шарнире. Если он превышает 0,7 мм, шарнир замените новым.

Аналогично проверяйте осевой зазор в шаровом шарнире, предварительно изменив его крепление в приспособлении, как указано на рис. 4.17. Осевой зазор в шарнире допускается не более 0,7 мм.

Проверьте состояние и сохранность подушек в кронштейнах штанги. При износе или повреждении подушек замените их.

Проверьте калибром деформацию стоек стабилизатора; если пальцы калибра не заходят в отверстия стойки, замените ее.

Пружины подвески. Тщательно осмотрите пружины. Если будут обнаружены трещины или деформация витков, замените пружину новой.

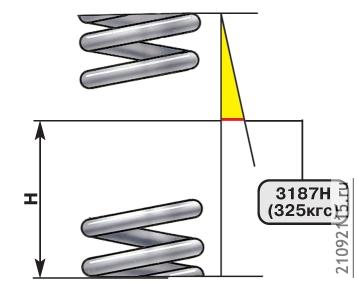

Рис. 4.18. Параметры для проверки усадки пружины

Для проверки осадки пружины, трехкратно прожмите ее до соприкосновения витков. Затем приложите к пружине нагрузку 3188 Н (325 кгс). Длина пружины Н (рис. 4.18) под указанной нагрузкой должна быть не менее 201 (182)* мм. Сжатие пружины проводите по оси пружины; опорные поверхности должны соответствовать поверхностям опорных чашек на телескопической стойке.

Если пружина с желтой маркировкой (класс А) имеет длину менее 207 (188)* мм, смените ее маркировку на зеленую (класс В).

Резинометаллические шарниры. Признаки, по которым определяется необходимость замены шарниров, описаны (см. «Определение состояния деталей подвески на автомобиле»).

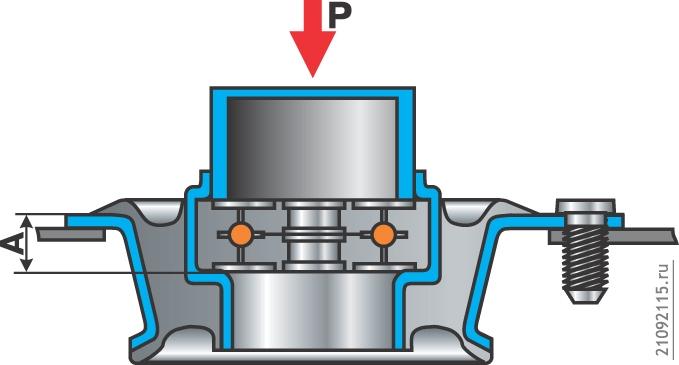

Рис. 4.19. Проверка упругой деформации (осадки) верхней опоры

Верхняя опора телескопической стойки. Проверьте упругую характеристику (осадку) верхней опоры, приложив нагрузку в 6860 Н (700 кгс) на подшипник (рис. 4.19) опоры и замерив расстояние А от торца подшипника до торца наружного корпуса опоры. Это расстояние не должно превышать 29 мм. В противном случае замените опору новой.

Убедитесь, что подшипник не имеет осевого перемещения в корпусе опоры. Не допускается коррозия, повреждение или заедание подшипника вследствие износа. В этих случаях замените подшипник новым.

Проверьте состояние корпуса опоры. Не допускается отслоения резины, порывы, трещины и сверхдопустимая осадка опоры.