Методика поиска неисправностей в системе зажигания

Если двигатель не запускается или работает с перебоями, проверку системы зажигания рекомендуется начинать с высоковольтной части в следующем порядке.

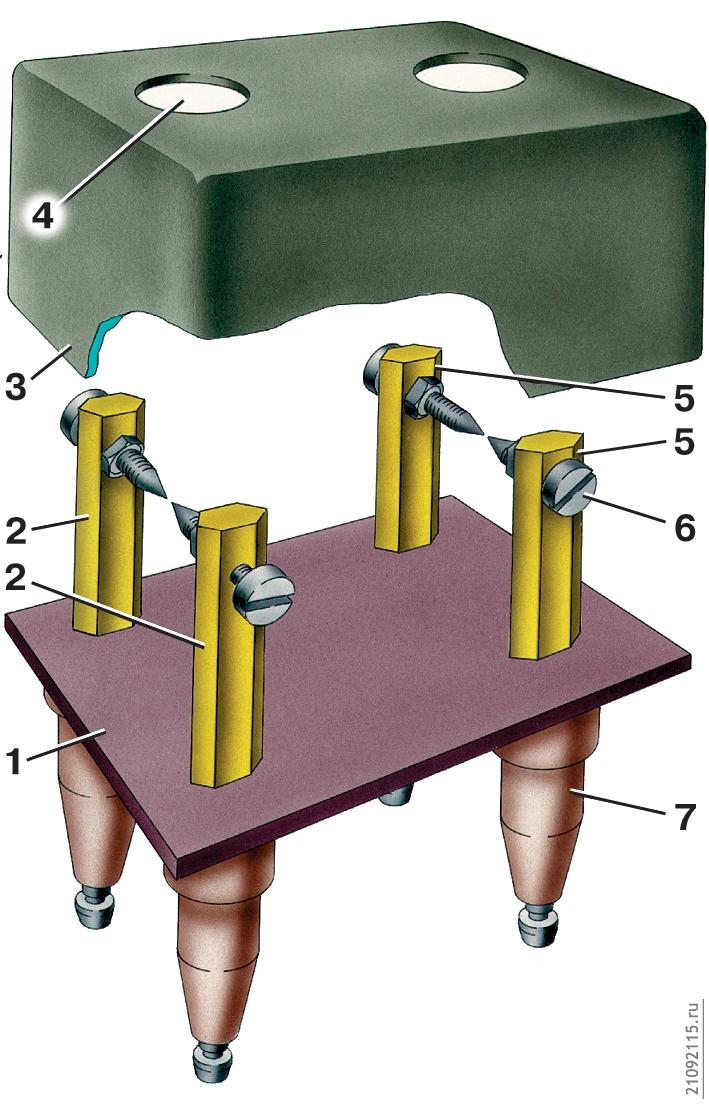

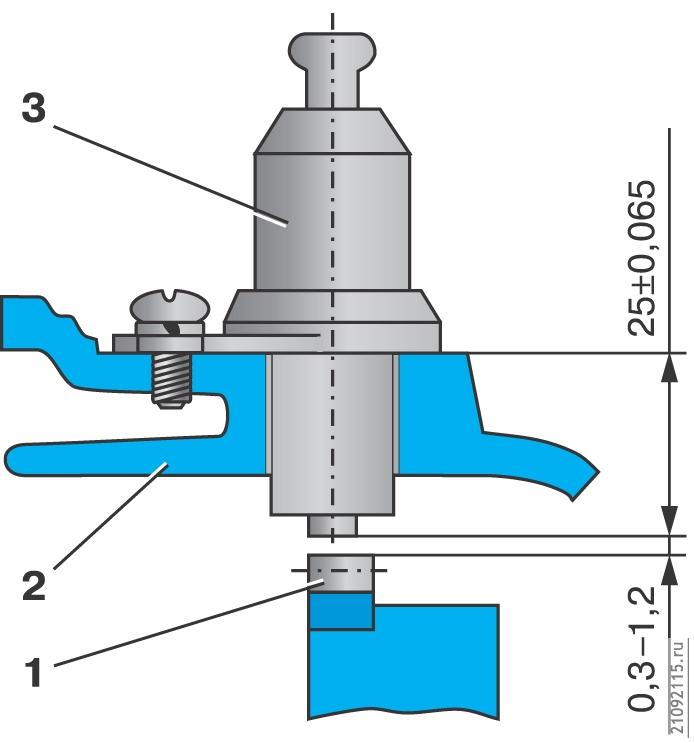

Рис. 9.18. Разрядник для проверки высоковольтной части системы: 1 – изоляционное основание; 2 – электроды, соединяемые с проводами свечей зажигания 1-го и 4-го цилиндров; 3 – кожух; 4 – смотровое окно;

5 – электроды, соединяемые с проводами свечей зажигания 2-го и 3-го цилиндров; 6 – регулировочные винты; 7 – изоляционные втулки

Для проверки потребуется простейший разрядник (рис. 9.18) с двумя парами металлических стержней 2 и 5 (электродов), закрепленных на пластине из электроизоляционного материала (пластмасса, текстолит). Нижняя часть стержней вместе с изоляторами 7 по форме и размерам должна соответствовать размерам изолятора и наконечника свечей зажигания. В верхней части стержней завернуты винты 6 с заостренным концами. Зазор между концами винтов можно регулировать вращением винтов.

При проверке высоковольтной части необходимо соблюдать осторожность. С этой целью сверху разрядник надо закрывать крышкой 3 из изоляционного материала со смотровыми окнами 4. Разрядник крепить на кузове автомобиля.

Отсоедините наконечники проводов от свечей зажигания и присоедините их к электродам разрядника. Провода от 1 и 4 свечей соедините с одной парой электродов разрядника, а от 2 и 3 свечей — с другой парой электродов. Установите зазор между электродами 7–10 мм и проверните двигатель стартером.

При малой частоте вращения коленчатого вала будет заметно поочередное «проскакивание» искры между парами электродов 2 и 5. Если искрообразование на разряднике нормальное, то необходимо проверить свечи зажигания.

Если искрообразование отсутствует на одной паре электродов, то надо проверить электрическую цепь от коммутатора до этих электродов: высоковольтные провода, катушку зажигания и соединение катушки с коммутатором.

Когда искрообразование отсутствует на обеих парах электродов разрядника, то следует проверить, подается ли питание на коммутатор, контроллер и катушки зажигания, а также проверить коммутатор, контроллер и датчики НО, УИ, если цепи питания исправны.

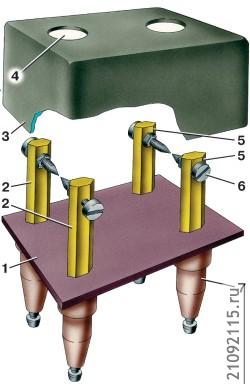

Рис. 9.16. Осциллограммы импульсов напряжений и токов, действующих на выходах контроллера (а), коммутатора (б) и во вторичной цепи катушки зажигания (в): I – сигнал «Момент зажигания»; II – сигнал «Выбор канала»; III – сигнал «Начало отсчета»; IV – сигнал «Угловые импульсы»; V – импульсы тока на выходе 1-го канала; VI – импульсы тока на выходе 2-го канала; VII – импульсы напряжения на выходе 1-го канала; VIII – импульсы напряжения на выходе 2-го канала; IX – импульсы напряжения; X – импульсы тока; А – ВМТ поршней 1-го и 4-го цилиндров; Б – момент зажигания в 1 и 4 цилиндрах; В – момент зажигания во 2 и 3 цилиндрах; Q – угол опережения зажигания; I и U – ток и напряжение в первичной обмотке катушки зажигания; t – время накопления тока

Проверка работоспособности коммутатора должна производиться при помощи прибора диагностики коммутаторов или двухканального электронного осциллографа путем измерения параметров входных и выходных импульсов (см. рис. 9.16). Простейшую проверку можно выполнить с помощью контрольной лампы А12, 3 Вт. Для этого отсоединяют низковольтные провода от катушки зажигания, присоединяют к ним лампу и проворачивают двигатель стартером. Мигание лампы укажет на то, что коммутатор выдает импульсы тока.

Если импульсов тока нет только на одной катушке зажигания, то или повреждены провода, соединяющие эту катушку с коммутатором, или неисправен один из каналов коммутатора.

Если импульсов тока нет на обеих катушках, то либо не подается напряжение питания на катушки зажигания, коммутатор или контроллер (по голубому проводу с красной полоской), либо неисправность надо искать дальше. Возможно она находится в коммутаторе, контроллере или в соединениях между ними.

Если имеется заведомо исправный коммутатор, то можно заменить им коммутатор автомобиля и проверить работу системы зажигания. Нормальная ее работа в этом случае укажет на то, что на автомобиле был неисправный коммутатор.

Работоспособность контроллера и точность воспроизведения характеристик углов опережения зажигания проверяется при помощи тестера микропроцессорной системы управления двигателем в соответствии с инструкцией по эксплуатации тестера.

Можно проверить работу контроллера и при помощи двухканального электронного осциллографа по следующей методике.

1. Подключите электронный осциллограф к диагностическим выводам контроллера в следующем порядке:

— на вход усилителя первого канала подайте угловые импульсы (штекер «7» контроллера);

— на вход усилителя второго канала подайте импульсы начала отсчета (штекер «5» контроллера);

— на вход внешнего запуска развертки осциллографа подайте диагностический импульс момента зажигания СЗ (штекер «13» контроллера).

2. Включите «ждущий» режим развертки осциллографа, синхронизация — переходом с высокого уровня сигнала на низкий (момент искрообразования).

3. Вычислите угол опережения зажигания по формуле:

Q = nУИ·1,4° [град. по коленчатому валу],

где

nУИ — количество переходов сигнала УИ с высокого уровня на низкий и наоборот в диапазоне развертки осциллографа от момента искрообразования до фронта (перехода с низкого уровня на высокий) сигнала НО (ВМТ);

1,4° — угол поворота коленчатого вала за половину периода угловых импульсов.

Простейшую проверку работоспособности контроллера можно выполнить с помощью индикатора, выполненного по схеме на рис. 9–19. В индикаторе использованы резисторы типа МЛТ, 1 Вт, транзистор типа КТ817Б, а в качестве индикаторной лампы взята автомобильная лампа А12, 3 Вт.

Для проверки контроллера соединяют выводы «–» и «+» индикатора с аккумуляторной батареей, отсоединяют колодку штепсельного разъема от коммутатора и присоединяют вход А индикатора к штекеру «5» этой колодки (соединенному с белым проводом). Проворачивают двигатель стартером. Если лампа индикатора вспыхивает, то контроллер выдает импульсы «Выбор канала».

Аналогично проверяют наличие импульсов СЗ, подключив вход индикатора к штекеру «6» (к нему подходит голубой провод) отсоединенной от коммутатора колодки проводов.

Если импульсов нет, то проверяют, подается ли напряжение питания к контроллеру и нет ли обрыва в проводах, соединяющих контроллер с коммутатором и с датчиками НО и УИ. Если провода целы и напряжение питания подается на контроллер, а импульсов нет, то необходимо проверить контроллер на стенде.

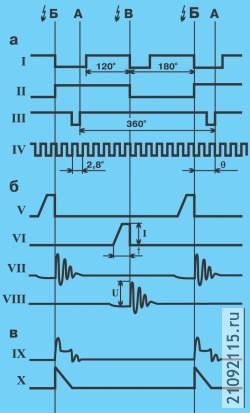

Рис. 9.15. Схема микропроцессорной системы управления двигателем: 1 – свечи зажигания; 2 – катушка зажигания 2 и 3 цилиндров; 3 – катушка зажигания 1 и 4 цилиндров; 4 – коммутатор; 5 – колодка диагностики; 6 – аккумуляторная батарея; 7 – генератор; 8 – монтажный блок; 9 – реле зажигания;

10 – выключатель зажигания; 11 – электромагнитный клапан ЭПХХ карбюратора; 12 – концевой выключатель карбюратора; 13 – контроллер; 14 – впускная труба; 15 – датчик температуры; 16 – датчик начала отсчета; 17 – датчик угловых импульсов

Для проверки функции управления электромагнитным клапаном ЭПХХ карбюратора отсоединяют зеленый провод от концевого выключателя 12 (см. рис. 9.15) карбюратора и соединяют наконечник этого провода с «массой». Затем запускают двигатель и постепенно увеличивают частоту вращения коленчатого вала. При 1750 мин-1 (замеряется каким-либо дополнительным тахометром) клапан должен отключиться. Теперь плавно уменьшают частоту вращения. При снижении ее до 1650 мин-1 клапан должен включиться.

Устанавливают частоту вращения 2000 мин-1, отсоединяют от массы наконечник провода, идущего к концевому выключателю карбюратора, а затем снова соединяют его с «массой». При отсоединении провода от «массы» клапан должен включаться, а при соединении с массой — отключаться.

Момент срабатывания клапана можно определять по характерному щелчку или с помощью вольтметра, подключенного к клапану и «массе». Если клапан включен, то вольтметр должен показывать напряжение не менее 10 В, а если выключен — то не более 1,5 В.

У катушки зажигания проверяется сопротивление обмотки, нет ли замыкания между обмотками и пробоя изоляции на «массу».

Сопротивление первичной обмотки (0,5±0,05) Ом, а вторичной — (11±1,5) кОм.

Пробой изоляции на массу обнаруживается по прогару или выплавлению пластмассовой оболочки катушки зажигания на поверхности, прилегающей к кронштейну крепления.

Рис. 9.20. Cхема установки датчика угловых импульсов: 1 – венец маховика; 2 – картер сцепления; 3 – датчик

Следует проверить установку датчика. Для нормальной работы датчика необходимо, чтобы зазор между датчиком и вершиной зуба венца маховика (или торцем штифта для датчика НО) находился в пределах 0,3–1,2 мм (рис. 9.20). Зазор можно определить сняв датчик, замерив расстояние от поверхности картера сцепления до вершины зуба и вычтя из него размер 25 мм.

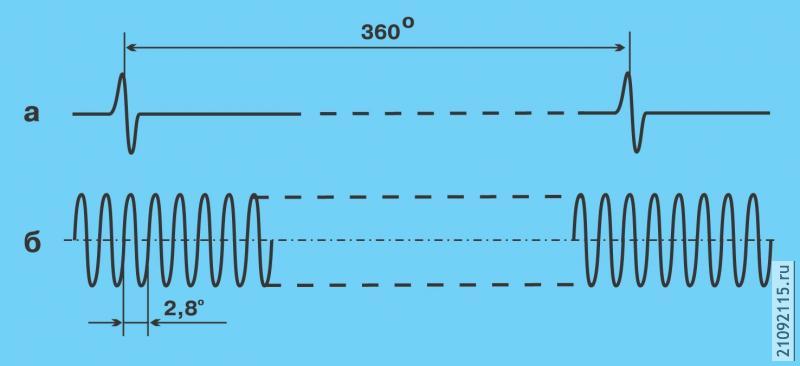

Рис. 9.17. Осциллограммы импульсов датчика начала отсчета (а) и угловых импульсов (б)

Сопротивление обмотки датчика составляет (400±50) Ом и измеряется омметром. Форма и амплитуда импульсов, генерируемых датчиком, проверяется электронным осциллографом (см. рис. 9.17).

Грубо оценить наличие генерируемых датчиком импульсов можно с помощью вольтметра переменного тока, проворачивая двигатель стартером.

Сопротивление обмотки датчика и напряжение можно измерять обычным комбинированным прибором (тестером).

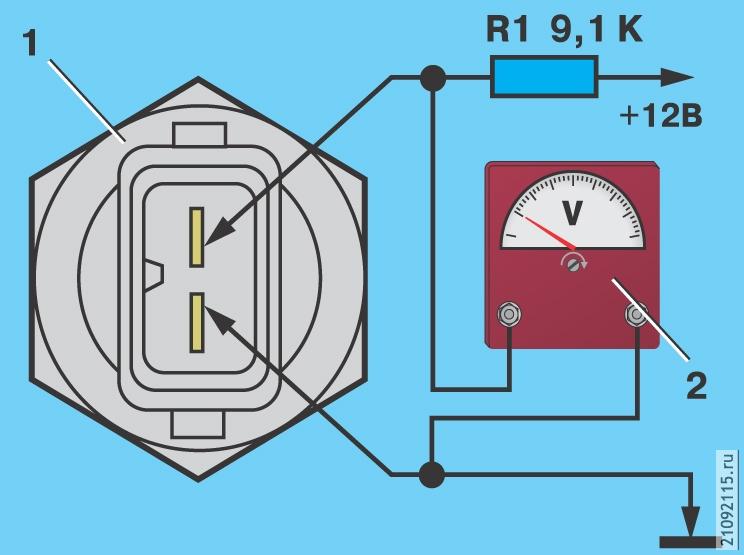

Рис. 9.21. Схема проверки датчика температуры: 1 – датчик; 2 – вольтметр

Датчик проверяют, поместив его в бачок с водой или охлаждающей жидкостью, которая может подогреваться. Подключают к датчику источник напряжения питания 12 В и вольтметр (рис. 9.21). Вольтметр должен быть постоянного тока с пределом измерения 0–5 В и классом точности 1,5. Ток питания датчика температуры задается резистором R1.

Включив подогрев воды, измеряют падение напряжения на датчике при различных температурах в бачке. Падение напряжения не должно отличаться более, чем на ±0,1 В от расчетного, определенного по формуле, данной в подразд. «Особенности устройства».